Производственное планирование в 1С ERP и УПП

Производственное планирование в 1С можно разделить на «до» и «после». Границей служит выход конфигурации 1С ERP. В ней реализован принципиально новый подход к этому вопросу.

Основные отличия 1С ERP от 1С УПП в разрезе производственного планирования:

- Использование теории ограничений (изначально разработанная Элияху Голдраттом), т.е. планирование только узкого места в производственной цепочке (в новых терминах узкое место называется «барабан»); пооперационное планирование тоже осталось.

- Планирование по интервалам.

- Два уровня планирования («глобальный» и «локальный» диспетчер).

- Использование этапов.

- Использование маршрутных листов.

Планирование производства в 1С УПП

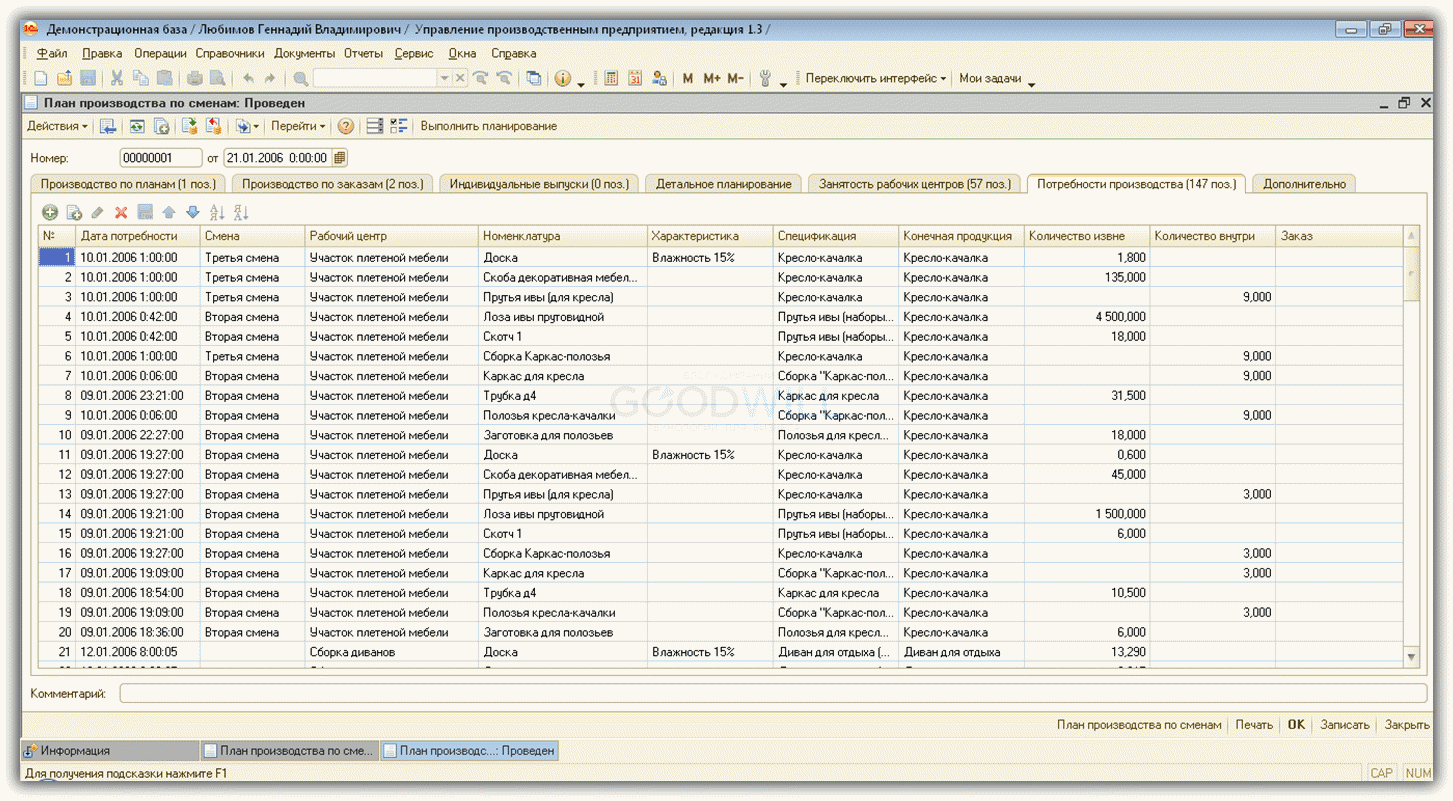

Немного о планировании в УПП (т.е. «до»). Главное достоинство того, что было реализовано в планировании УПП, – разузлование производственного плана с учетом остатков на всех переделах, т.е. расчет дефицита. Вообще говоря, это тоже немало, если учесть количество комплектующих, переделов и технологических операций. Вручную выполнить такой расчет очень трудно. В качестве примера — отчет обеспеченности заказов на производство (рис.1).

Рис.1

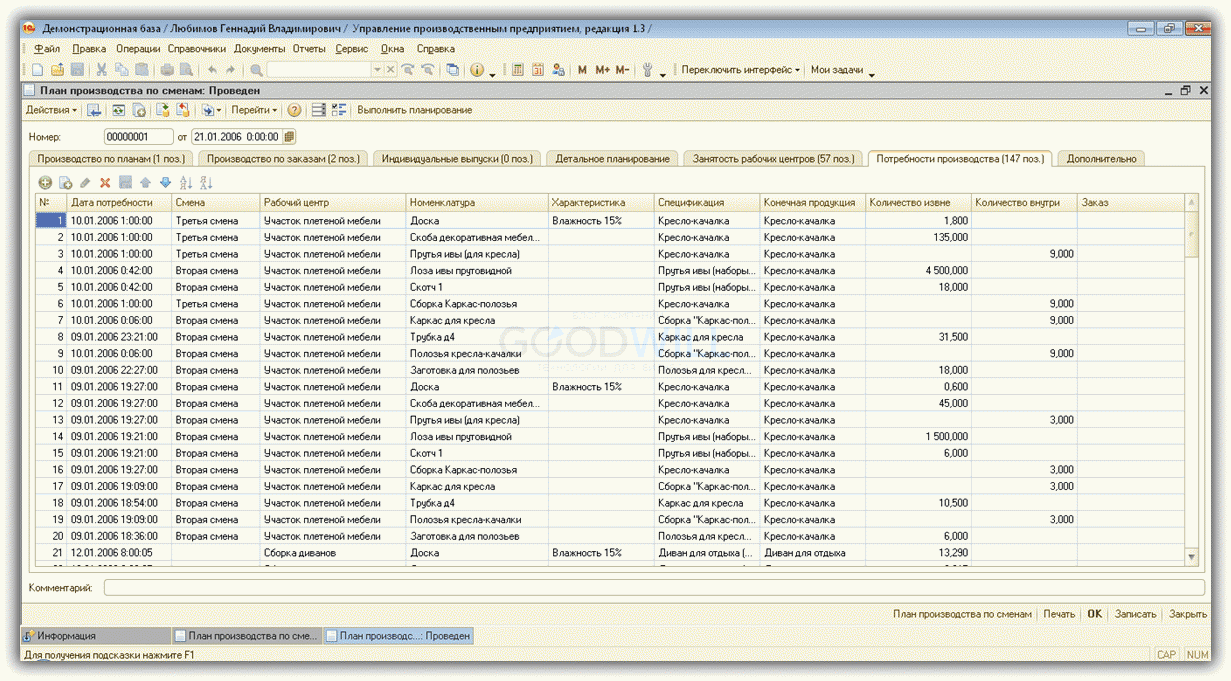

Однако график производства, построенный планировщиком УПП (рис.2), был пригоден к исполнению только в лабораторных условиях. Дело в том, что в цехе ситуация постоянно меняется. Поэтому нужно не только построить план на месяц вперед, но и иметь возможность регулярно его корректировать. Проще говоря, не столько планировать, сколько перепланировать.

Вот с этим возникали проблемы, чтобы внести изменения, приходилось пересчитывать весь план.

Получите понятные самоучители по 1С бесплатно:

Рис.2

Производственное планирование в 1С ERP 2.0

Рассмотрим процесс планирования в новой конфигурации («после»). В отличие от УПП в ERP появилась возможность анализировать текущую ситуацию в оперативном режиме, а также вносить корректировки.

Ниже приведена цепочка документов, связанных с процессом планирования в 1С:ERP:

- Заказ покупателя.

- Заказ на производство.

- Маршрутный лист.

- Выпуск.

Все документы, кроме маршрутного листа, знакомы из прошлых конфигураций, но принцип работы с ними изменился.

Итак, все начинается с заказа покупателя (рис.3). При оформлении заказа клиента стоит обратить внимание на статус заказа (если включена соответствующая опция в настройках) и колонку «Действия». От варианта их заполнения зависит, поступит ли заказ в производство.

Рис.3

Также необходимо указать склад, с которого будет произведена отгрузка, и дату отгрузки (рис.4).

Рис.4

По текущим настройкам видим, что заказ готов к выполнению. Можно формировать заказ на производство (Рис.5). Основные параметры – номенклатура, количество, срок отгрузки — переносятся из заказа клиента.

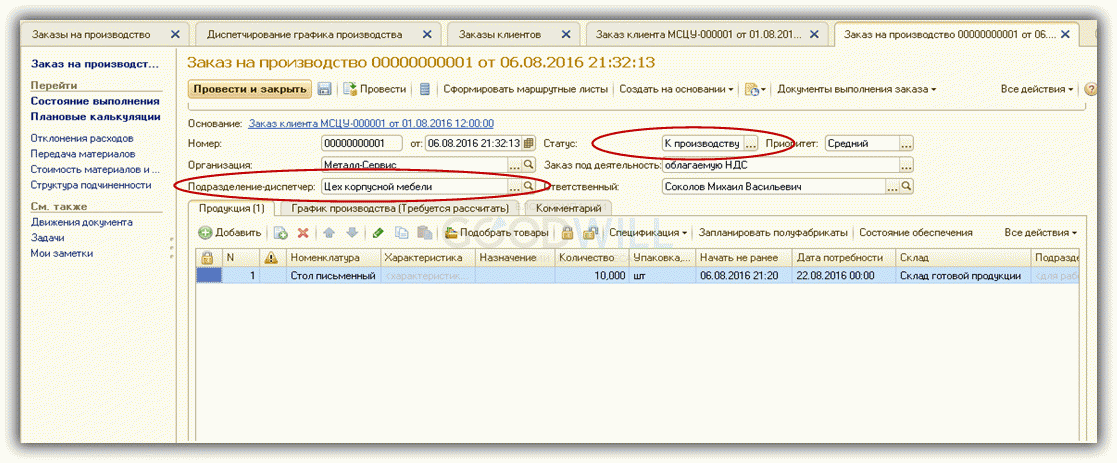

Тут начинается самое интересное. Выше упоминалось о двух уровнях управления. Так вот, работа с заказами на производство относится к первому уровню («глобальный диспетчер»).

Рис.5

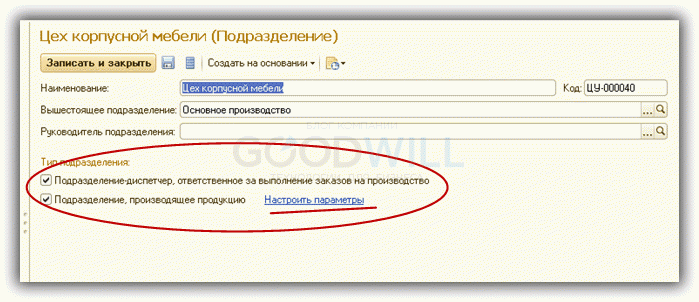

Первое, что нужно выбрать, (и с чего собственно начинается процесс планирования) — подразделение выпуска. В этом документе оно называется «подразделение-диспетчер». Рассмотрим его подробнее (Рис.6).

Рис.6

Флаги, выделенные на рис. 6, определяют подразделение как производственное, во-первых, и как подразделение, в котором могут обрабатываться заказы, во-вторых. Включение этих флажков требует дальнейшей настройки (рис.7).

Рис.7

На закладке настройки параметров для производственного подразделения нужно указать следующие данные:

- Склад материалов.

- График работы.

- Интервал планирования.

- Методику планирования (ББВ или пооперационное).

В нашем примере выбран центральный склад, но в роли склада может выступать цеховая кладовая. Именно по этому складу будут анализироваться остатки комплектующих при планировании заказов, выпускаемых в данном подразделении.

Методика ББВ расшифровывается как «Барабан-буфер-веревка». Барабан – это узкое место на производстве, по нему осуществляется планирование, оно определяет ритм производственного процесса. Такая методика предполагает, что все остальные операции относятся к буферным областям и будут выполнены в любом случае, так как по ним не возникает дефицита (ни в материалах, ни в оборудовании, ни в трудовых ресурсах).

Пооперационное планирование в данном примере не рассматривается.

Рис.8

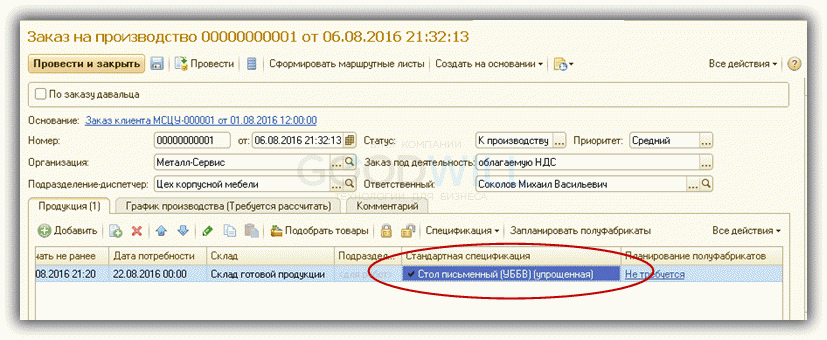

Вернемся к нашему заказу. На рис.8 в строке табличной части заказа отмечена спецификация, в которой указаны комплектующие и другие ресурсы, требуемые для выпуска заказанной номенклатуры. Спецификация так и называется «ресурсная». Обычно такие спецификации заполняются заранее.

Рис.9

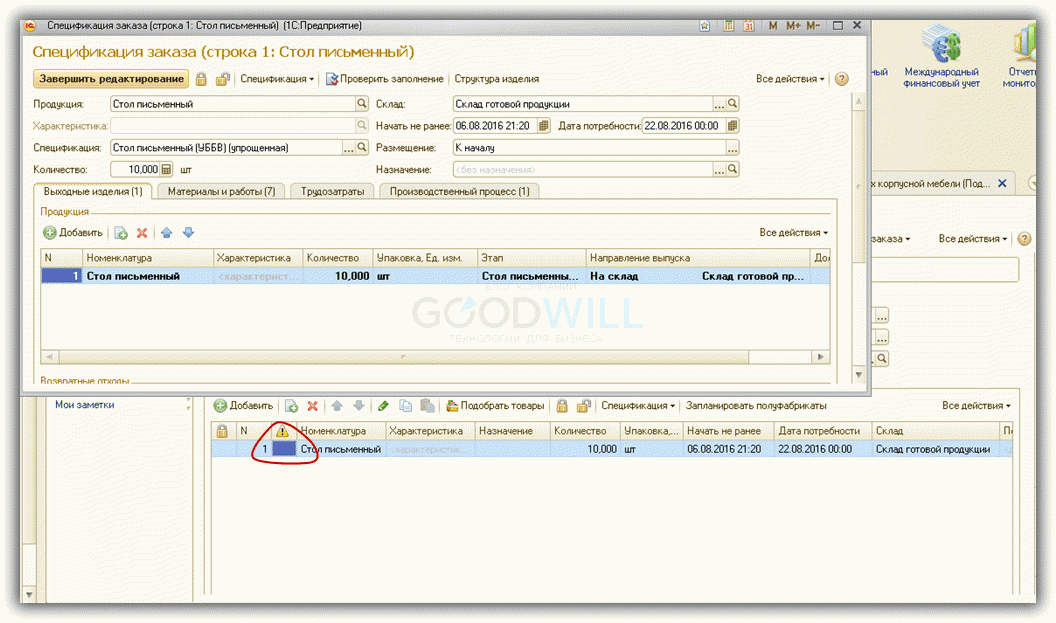

В отличие от предыдущих методов планирования в конфигурации 1С:ERP есть еще спецификация заказа (рис.9). Заполняется она по основной спецификации и предназначена для того, чтобы внести изменения в процесс изготовления номенклатуры именно по этому заказу. Например, заменить какой-то материал аналогом.

Еще один важный момент, который нужно заполнить в спецификации, – этапы изготовления (рис.10). В нашем примере всего один этап. Не обязательно задавать все этапы производства, достаточно указать только один, но ключевой. Все ресурсы будут привязаны к этому этапу.

Рис.10

Спецификация заказа является основой дальнейшего процесса планирования производства в 1С ERP.

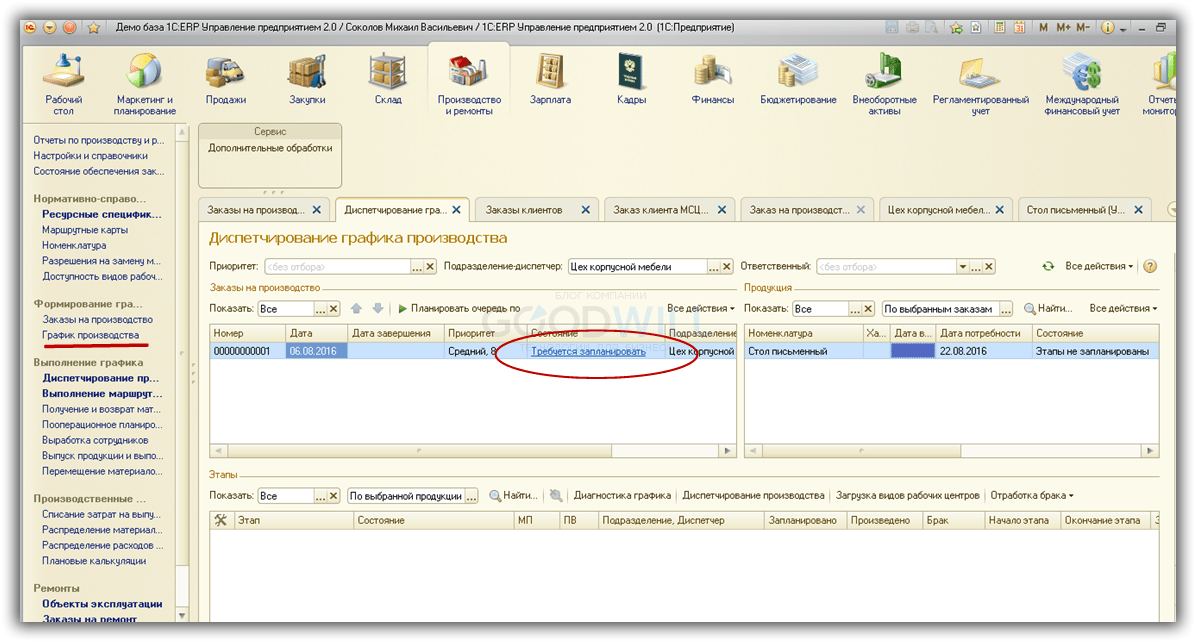

А для продолжения этого процесса необходимо установить статус заказа «К производству» и перейти на закладку рабочего места глобального диспетчера (рис.11).

Рис.11

Наш заказ появился в списке заказов к производству. По кнопке «Требуется запланировать» начнется процесс планирования заказа.

Рис.12

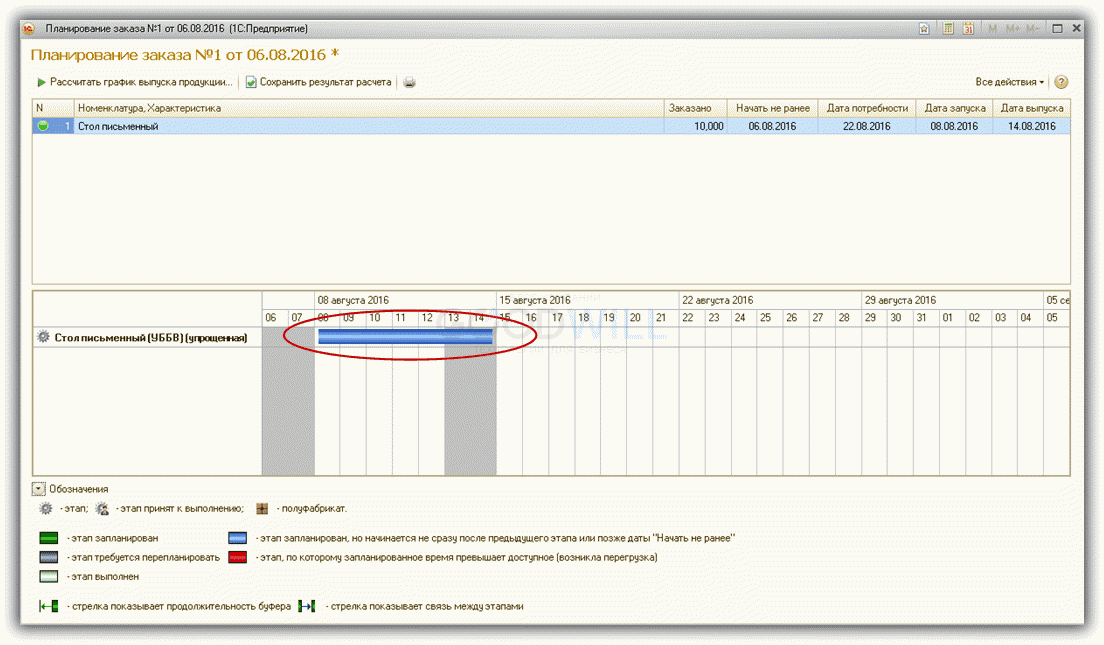

Зададим самые льготные условия, т.е. не будем пока учитывать ограничения по доступности материалов и рабочих центров (рис.12). Наша задача – познакомиться с новым алгоритмом планирования.

В результате получим график производства (рис.13)

Рис.13

Как видно из рис.13, заказ должен быть выполнен в интервале с 8 по 14 августа (нет жесткой привязки к сроку выпуска).

Рис.14

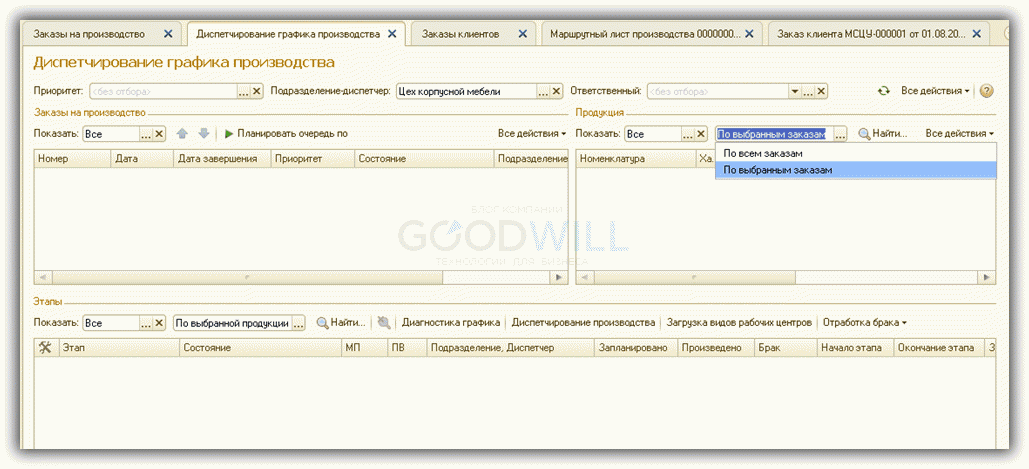

На панели глобального диспетчера сразу же отражаются данные рассчитанного графика (Рис.14) – появляется строка в окне «Этапы» и заполняется колонка «Дата выпуска».

По кнопке «Диагностика графика» можно получить информацию о дефиците ресурсов (рис.15).

Рис.15

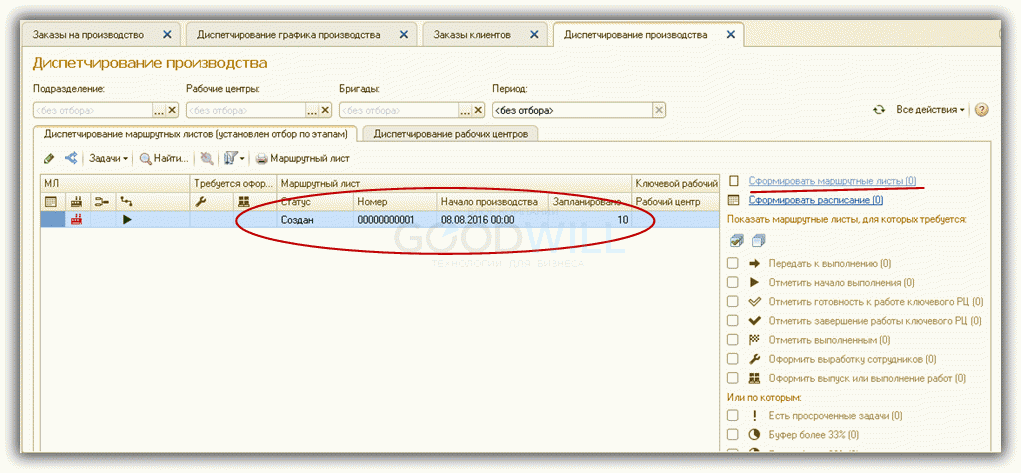

По кнопке «Диспетчирование производства» получаем список маршрутных листов (Рис.16). Однако работа с маршрутными листами относится к обязанностям локального диспетчера. Мы подошли ко второму уровню планирования.

Рис.16

Если глобальный диспетчер регулирует прохождение заказа по цехам и участкам, то локальный отслеживает непосредственное выполнение внутри цеха и внутри интервала планирования.

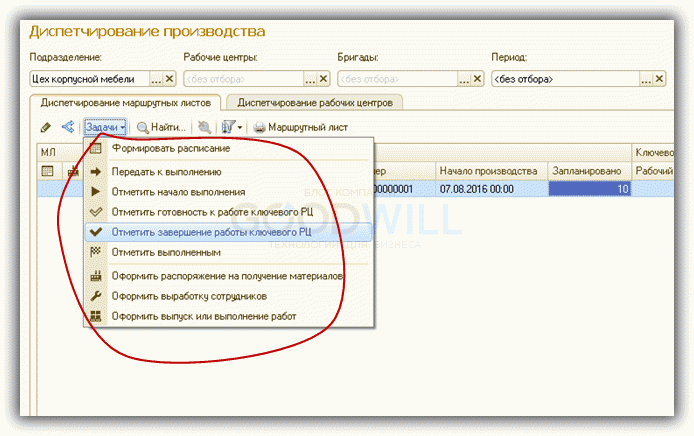

Локальный диспетчер указывает дату начала выполнения маршрутного листа (дату запуска) и дату завершения, формирует график загрузки рабочих центров, а также оформляет документы выпуска, передачи материалов в производство и другие, меняет статусы маршрутного листа по мере его выполнения (Рис.17).

Рис.17

Печатная форма маршрутного листа изображена на рис.18.

Рис.18

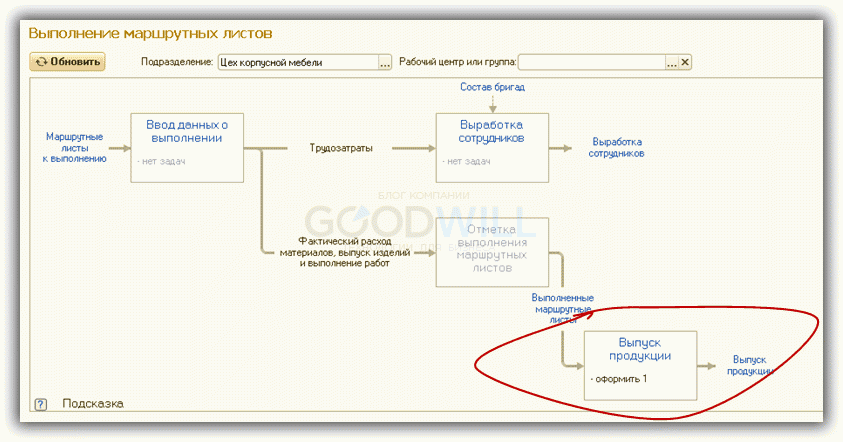

Оценить объем работ локального диспетчера, то есть проанализировать, какие маршрутные листы находятся в очереди на выполнение, какие документы требуется по ним сформировать, можно с помощью панели «Выполнение маршрутных листов», которая вызывается так же, как и «Диспетчирование производства», из раздела «Выполнение графика» (рис.19).

Рис.19

Информация, отображаемая на панели локального диспетчера, показывает, что на текущий момент по нашему маршрутному листу осталось сформировать документ выпуска. Оформить его можно прямо из раздела «Выпуск продукции» текущего окна или из обработки «Диспетчирование производства».

В 1С:ERP в отличие от УПП документ выпуска служит только для отражения факта выхода готового изделия (рис.20).

Рис.20

На этом работа по производственному заказу завершена. Осталось изменить статус заказа клиента «К обеспечению» на «Отгрузить» и оформить реализацию.

При этом с панели глобального диспетчера по подразделению «Цех корпусной мебели» исчезает производственный заказ, который рассматривался в нашем примере (рис.21).

Рис.21

Состояние заказа клиента можно посмотреть по одноименному отчету, который вызывается из карточки заказа (рис.22).В нашем примере заказ отгружен и оформлен.

Рис.22

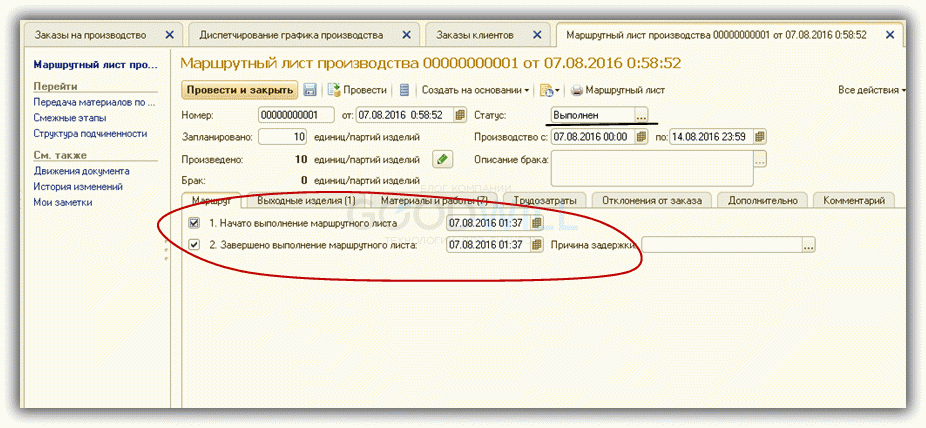

В маршрутном листе также появляются отметки о начале и завершении, меняется статус заказа (рис.23), и он исчезает с панели локального диспетчера.

Рис.23

Подведем итог. Новая система планирования производства в 1С ERP решает проблему оперативного управления производственным процессом в реальном масштабе времени.

К сожалению, мы физически не можем проконсультировать бесплатно всех желающих, но наша команда будет рада оказать услуги по внедрению и обслуживанию 1С. Более подробно о наших услугах можно узнать на странице Услуги 1С или просто позвоните по телефону +7 (499) 350 29 00. Мы работаем в Москве и области.

СПРОСИТЕ в комментариях!